撹拌槽の伝熱

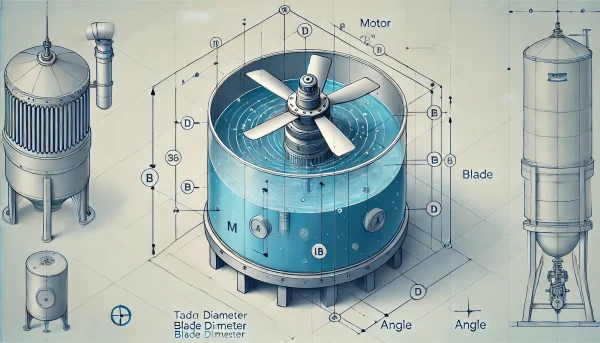

撹拌槽は化学プラントにおける重要な装置であり、特に反応器としての用途が多く見られます。

撹拌槽内で液体を混合することで、濃度や温度を均一にし、効率的な化学反応を促進します。

しかし、撹拌槽の設計や運転では温度を均一に保つことが難しく、特に伝熱性能が鍵となります。

本記事では、撹拌槽の伝熱についての基本概念と、伝熱性能を改善するための具体的な方法について解説します。

反応槽の伝熱の重要性

反応において、反応槽の温度管理は非常に重要な役割を果たします。

例えば、発熱反応では反応が進むにつれて熱が発生し、反応槽内の温度が上昇します。

もし温度管理を怠れば、反応液の温度が過剰に上昇し、沸点に達する可能性があります。

液体が気体に変化すると、その体積はおよそ1000倍に膨張します。

この急激な体積増加により槽内圧力が急上昇し、最悪の場合には反応槽の破裂や爆発を引き起こしかねません。

したがって、反応槽の温度は常に一定に保たれるように除熱する必要があります。

撹拌槽のスケールアップと伝熱性能

撹拌槽の伝熱性能は、装置のサイズや設計、運転条件によって制約を受けます。

特に、撹拌槽のスケールアップを行う際には伝熱性能の変化を考慮することが重要です。

スケールアップの課題:伝熱面積と液量の関係

例えば、平底の撹拌槽を10倍にスケールアップする場合を考えてみましょう。

槽内の液体は底面と側面のジャケットを使って熱交換が行われます。

スケールアップ後の槽径と液高さが10倍になった場合、伝熱面積(A)と液体積(V)の比率がどう変化するかを計算すると、以下のようになります。

| スケールアップ前 | スケールアップ後 | |

| 槽径 | 1 | 10 |

| 液高さ | 1 | 10 |

| ジャケット伝熱面積 A | 3.93 | 393 |

| 液体積 V | 0.785 | 785 |

| 単位体積当たりの伝熱面積 A/V | 5 | 0.5 |

つまり、単位液量当たりの伝熱面積(A/V)がスケールアップ後には大幅に減少します。

このことは、スケールアップを行った撹拌槽では、使用できる伝熱面積が相対的に不足し、十分な除熱が行えない可能性を示しています。

伝熱能力を補うための対策

スケールアップに伴う伝熱能力の低下を補うためには、いくつかの方法で伝熱性能を改善する必要があります。

以下に代表的な対策を紹介します。

伝熱面積の増加

伝熱面積を増加させるために、ジャケットの設計を見直すことや、伝熱コイルを追加する方法が考えられます。

例えば、槽内に螺旋状の伝熱コイルを設置すれば、液体との接触面積が増加し、より効果的な熱交換が可能です。

伝熱媒体の流量増加

ジャケット内を流れる伝熱媒体の流量を増加させることで、伝熱効率を高めることができます。

流量を増やすことで、ジャケットと槽内液体との間で効率的に熱が交換され、温度制御が改善されます。

温度差の拡大

撹拌槽内の液体と伝熱媒体との温度差(ΔT)を大きくすることで、伝熱量を増加させることができます。

例えば、冷却に使用する媒体の温度を下げたり、加熱に使用する媒体の温度を上げることで、ΔTを増加させることが可能です。

撹拌の改善

撹拌槽内の液体の混合状態が均一でないと、温度も偏ってしまいます。

撹拌翼の回転数を調整したり、より効率的な撹拌翼に変更することで、液体の流れを改善し、伝熱効率を向上させることができます。

まとめ

撹拌槽の伝熱能力は、反応の温度管理や全体的なプロセス効率に直結します。

特に、スケールアップを行う際には、単位液量あたりの伝熱面積が減少するため、伝熱能力が不足するリスクがあります。

そのため、伝熱面積の増加や撹拌の改善、伝熱媒体の流量調整など、さまざまな工夫を施して伝熱性能を補うことが重要です。

撹拌槽の設計や運転条件に応じて、適切な温度管理を実現し、効率的な反応をサポートしましょう。

コメント