電子機器の内部で発生する流れの解析は、熱管理や性能向上において重要なステップです。

本記事では、電子機器内部の流れ解析を行う際の基本的な手順とポイントについて解説します。

今回は、通風抵抗の解析を中心に、シンプルな開口部を使用した流体解析を行います。

より詳細な解析や実際の設計に必要な情報については、過去の記事も参考にしてください。

電子機器のモデルと解析対象

まず、解析対象となる電子機器のモデルについて説明します。

電子機器の開口部は、通常格子やスリットで覆われていますが、これを解析モデルで忠実に再現すると、計算にかかる時間が大幅に増加します。

そのため、今回は開口部を単純化し、メッシュ数を抑える形で解析を行います。

また、熱の計算には多くのパラメータ設定が必要となるため、今回は熱の解析は行わず、流れの解析のみを対象としています。

FreeCADによる解析モデル作成

次に、流体解析に用いるモデルをFreeCADで作成します。

電子機器本体を空洞にし、内部も含めた周囲の空間をソリッドで表現します。このソリッドモデルを、電子機器と同じ大きさの形状からブーリアン演算で切り抜くことで作成します。

できあがったモデルは、流入口や流出口、電子機器表面に相当する面をSTLファイルとして出力します。

XSimでの条件設定

STLファイルをXSimにインポートし、解析条件を設定します。

今回は、メッシュ設定を行い、適切な物性値(今回はAirを選択)や初期条件を設定します。

境界条件については、開口部に風速 2 [m/s] を設定し、その他の壁面は静止壁として扱います。

OpenFOAMでの計算

XSimで設定した条件を基に、解析ファイルをOpenFOAM用にエクスポートします。

このファイルを展開し、OpenFOAMで計算を実行します。

計算の手順はこれまでと同じですが、詳細については過去の記事をご覧ください。

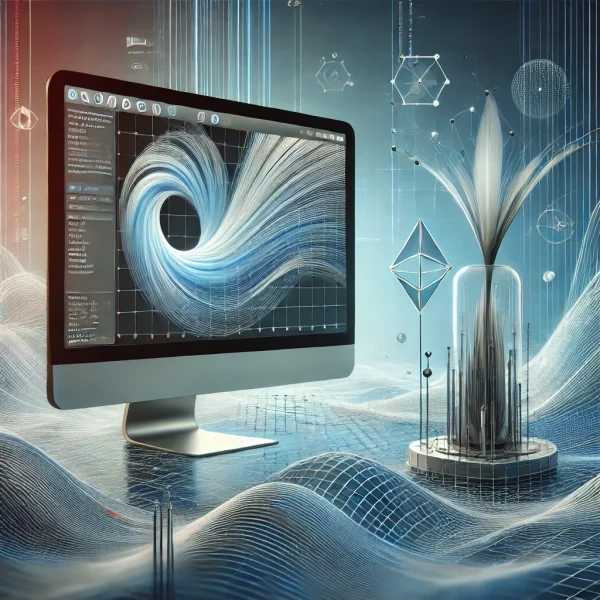

ParaViewでの結果の可視化

計算が完了したら、結果をParaViewで可視化します。

流線表示を行うことで、電子機器内部の空気の流れや、部品周辺のメッシュの細分化状態を確認できます。

また、静圧コンターを表示することで、圧力損失の分布を視覚的に把握することが可能です。

まとめ

以上で、今回の電子機器内部の流れ解析は終了です。

実務では、開口部の格子やフィルターによる圧力損失、発熱や放熱の影響も考慮する必要がありますが、今回はそれらを簡略化して解析しました。これらの詳細設定については、また別の機会に紹介しますので、引き続きご注目ください。

さらに具体的な操作方法や詳細な情報については、過去の記事も参考にしてみてください。

関連記事

ぜひ、過去の記事もご覧いただき、より深く学んでいただければと思います。

コメント