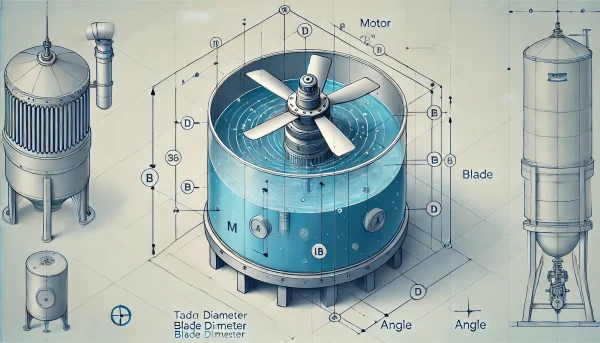

撹拌装置のスケールアップは、研究段階や小規模実験で得られた撹拌条件を大規模設備に適用するために必要なプロセスです。

スケールアップにおいて重要な指標としては、主に以下の5つが挙げられます。

- 撹拌レイノルズ数

- 翼端速度(周速)

- 単位液量あたりの撹拌所要動力

- フルード数

- 撹拌回転数

本記事では、これらの指標についてそれぞれの概要、メリット・デメリットを解説し、最適なスケールアップ方法を検討する際に知っておくべき数式も紹介します。

撹拌装置のスケールアップ指標

撹拌レイノルズ数( \( Re \) )

概要

撹拌レイノルズ数(Re)は、流体の慣性力と粘性力の比を表す無次元数です。

撹拌プロセスの流れが層流か乱流かを判断するために使用されます。

以下の式で表されます。

$$

Re = \frac{N D^2 \rho}{\mu}

$$

ここで、

- \( N \) :撹拌回転数 [1/s]

- \( D \):インペラ径 [m]

- \( \rho \) :流体の密度 [kg/m³]

- \( \mu \) :流体の粘度 [Pa・s]

メリット

- 流れの状態を判断可能:\( Re \) 値を使うことで、撹拌プロセスが層流か乱流かを簡単に判断でき、乱流領域ではより効率的な混合が可能です。

デメリット

- 流体の性質に依存:スケールアップの際、流体特性が異なると、他の指標と矛盾する結果になることがあります。特に粘性が高い流体では\( Re \) の適用に限界があります。

- 混合不足:スケールアップ後の回転数が小さくなり過ぎ、混合不足となりやすいです。実際には、撹拌レイノルズ数\( Re \) が大きくなる手法を使用するケースが多いと思います。

翼端速度(周速)

概要

翼端速度(周速)は、インペラの先端が移動する速度で、撹拌槽内での物質移動や混合速度に直接影響を与えます。

次式で計算されます。

$$

v = \pi N D

$$

ここで、

- \( v \) :周速 [m/s]

- \( N \) :撹拌回転数 [1/s]

- \( D \):インペラ径 [m]

メリット

- 直接的な物質移動に影響:インペラの物理的な回転速度を表すため、撹拌槽内での混合効率や物質移動に即座に反映されます。

- 運動学的相似:速度が変化しないので、撹拌翼によるせん断力を保つことができます。気泡、液滴、微粒子の分散など、せん断力が重要なケースに有用です。

デメリット

- タンクサイズの影響:大規模なタンクにスケールアップする際、インペラ径が大きくなるため、翼端速度が大幅に異なる結果となり、同じ撹拌条件を再現するのが難しくなります。

- 翼端速度(周速)を一定としても、必ずしも粒子径分布が一定になるとは限らないため、注意が必要です。

単位液量あたりの撹拌所要動力(\( \frac{P}{V} \) )

概要

単位液量あたりの撹拌所要動力は、撹拌に必要なエネルギーを液体の体積で割った値です。

次の式で表されます。

$$

\frac{P}{V} = N_p \rho N^3 D^5 / V

$$

ここで、

- \( P \) :撹拌動力 [W]

- \( V \) :液量 [m³]

- \( N_p \):動力数(インペラ特有の係数)

- \( N \) :撹拌回転数 [1/s]

- \( D \):インペラ径 [m]

- \( \rho \) :流体の密度 [kg/m³]

メリット

- エネルギー効率の評価:スケールアップ時にエネルギー供給の最適化が可能となり、大規模設備でも効率的な運転が期待できます。

- スケールアップ(ダウン)検討において、最も使用頻度の高い指標です。

デメリット

- 液体特性に依存:液体の物理特性(粘度や密度)やタンク設計に大きく依存するため、シンプルにスケールアップすることが難しい場合があります。

- 反応率や転化率への影響:混合速度に対して反応速度が比較的速い場合、反応率や転化率が悪くなる場合があります。

フルード数( \( Fr \) )

概要

フルード数は、慣性力と重力の比を表す無次元数であり、特に液面の波動やタンク内の液体の移動を予測する際に使用されます。

以下の式で計算されます。

$$

Fr = \frac{N^2 D}{g}

$$

- \( Fr \) :フルード数(無次元数)

- \( N \) :撹拌回転数 [1/s]

- \( D \):インペラ径 [m]

- \( g \) :重力加速度 [m/s²]

メリット

- 液面挙動の予測:撹拌時の液体の動きや液面の波立ちを予測するために適しており、液体の動的な管理がしやすくなります。気液撹拌など、液面形状が重要なケースに有用です。

デメリット

- 重力の影響が大きいシステムに限定:重力の影響が小さいシステムでは、フルード数の適用が難しく、すべてのシステムに有効とは限りません。

- バッフルでの代替:実際に運用する際には、バッフル(邪魔板)を用いられるケースが多いです。

撹拌回転数( \( N \) )

概要

撹拌回転数は、インペラが1秒間に何回転するかを示す直接的な指標で、スケールアップや設計の基本的な要素です。

メリット

- 操作が簡単:実験装置や小規模プロセスでの調整が容易で、プロセス条件の初期設定として便利です。スケールアップ前後での混合時間が、理論上一定となります。

デメリット

- 大規模装置へのスケールアップが難しい:単純に回転数をスケールアップするだけでは、同じ撹拌効果が得られないことがあります。これは、他の因子(例えばインペラの大きさやタンク形状)が影響を受けるためです。

撹拌回転数と所要動力の比の数式

スケールアップの際、撹拌回転数の比と所要動力の比は、次の数式を使用して求められます。

撹拌回転数の比

スケールアップ前後の撹拌回転数の比は、インペラ径の比とスケールアップ法による指数によって決まります。

$$

\frac{N_2}{N_1} = \left( \frac{D_1}{D_2} \right)^x

$$

- \( N_1, N_2 \) :それぞれの装置での撹拌回転数

- \( D_1, D_2 \) :それぞれのインペラ径

- \( x \) :スケールアップ法により異なる指数。等幾何スケールでは\( x = 1 \) です。

撹拌所要動力の比

撹拌所要動力の比は、回転数とインペラ径の比を用いて次のように表されます。

$$

\frac{P_2}{P_1} = \left( \frac{N_2}{N_1} \right)^3 \left( \frac{D_2}{D_1} \right)^5

$$

- \( P_1, P_2 \) :それぞれの装置での撹拌所要動力

撹拌回転数と所要動力の比に関する表

撹拌装置のスケールアップにおいて、各指標に応じた撹拌回転数の比 \( \frac{N_2}{N_1} \) の計算には、指標ごとに異なる指数 \( x \) を用います。

また、撹拌所要動力の比 \( \frac{P_2}{P_1} \) は、撹拌回転数の比とインペラ径 DDD を用いて表現されます。

以下に、代表的なスケールアップ指標に対しての撹拌回転数の比と撹拌所要動力の比を表にまとめました。

撹拌回転数の比 \( \frac{N_2}{N_1} \)

各指標に対応する指数 xxx を用いて、撹拌回転数の比は次のように計算されます。N2N1=(D1D2)x\frac{N_2}{N_1} = \left( \frac{D_1}{D_2} \right)^xN1N2=(D2D1)x

| 指標 | 指数 \( x \) | 撹拌回転数の比 \( \frac{N_2}{N_1} \) |

|---|---|---|

| 撹拌レイノルズ数(Re) | 2 | \( \frac{D_1}{D_2}^2 \) |

| 翼端速度(周速) | 1 | \( \frac{D_1}{D_2} \) |

| 単位液量あたりの撹拌所要動力(P/V) | 2/3 | \( \left( \frac{D_1}{D_2} \right)^{2/3} \) |

| フルード数(Fr) | 1/2 | \( \left( \frac{D_1}{D_2} \right)^{1/2} \) |

| 撹拌回転数(N) | 0 | \( n_1 = n_2 \) |

撹拌所要動力の比 \( \frac{P_2}{P_1} \)

撹拌所要動力の比は、撹拌回転数の比とインペラ径を用いて次の式で表されます。

$$

\frac{P_2}{P_1} = \left( \frac{N_2}{N_1} \right)^3 \left( \frac{D_2}{D_1} \right)^5

$$

各指標に基づく撹拌回転数の比を代入して、撹拌所要動力の比をインペラ径 \(D \) のみで表現すると次のようになります。

| 指標 | 撹拌所要動力の比 \( \frac{P_2}{P_1} \) (撹拌翼径 \( D \) のみ) |

|---|---|

| 撹拌レイノルズ数(Re) | \( \left( \frac{D_1}{D_2} \right)^3 \left( \frac{D_2}{D_1} \right)^5 = \frac{D_1}{D_2} \) |

| 翼端速度(周速) | \( \left( \frac{D_1}{D_2} \right)^3 \left( \frac{D_2}{D_1} \right)^5 = \frac{D_2^2}{D_1^2} \) |

| 単位液量あたりの撹拌所要動力(P/V) | \( \left( \left( \frac{D_1}{D_2} \right)^{2/3} \right)^3 \left( \frac{D_2}{D_1} \right)^5 = \frac{D_2^3}{D_1^3} \) |

| フルード数(Fr) | \( \left( \left( \frac{D_1}{D_2} \right)^{1/2} \right)^3 \left( \frac{D_2}{D_1} \right)^5 = \frac{D_2^{3.5}}{D_1^{3.5}} \) |

| 撹拌回転数(N) | \( \left( \frac{D_1}{D_2} \right)^3 \left( \frac{D_2}{D_1} \right)^5 = \frac{D_2^5}{D_1^5} \) |

まとめ

撹拌装置のスケールアップにおいては、プロセスの目的や条件に応じて適切な指標を選ぶことが重要です。

各指標にはメリットとデメリットがあり、それぞれの特性を十分に理解してスケールアップを行うことで、効率的な運転が可能になります。

コメント