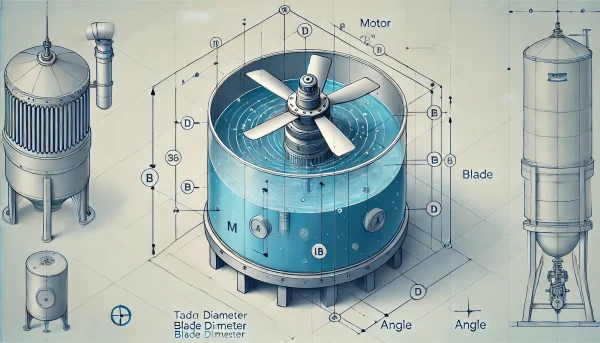

電熱コイルは、撹拌槽内に設置される熱交換用の装置で、主に伝熱面積を稼ぐために使用されます。

これは、撹拌槽の外部に取り付けられるジャケット伝熱が十分な効果を発揮できない場合に、その補完として導入されることが多いです。

ラボスケールのような小さな撹拌槽ではジャケット伝熱だけで十分ですが、パイロットスケールや実機スケールの大規模な撹拌槽では、ジャケットだけでは伝熱能力が不足するため、電熱コイルが有効な解決策となります。

本記事では、電熱コイルのメリットとデメリット、さらにその種類について詳しく解説します。

伝熱コイルのメリット

伝熱コイルの主なメリットは以下の通りです。

- 伝熱面積を大幅に増加

電熱コイルの最大の強みは、撹拌槽内の伝熱面積を大幅に増やせる点です。

これは、ジャケット伝熱だけでは不足する場合に効果的で、特に大型の撹拌槽において有利です。 - 高い総括伝熱係数

コイルを使った熱交換では、他の伝熱方法に比べて総括伝熱係数が高くなることが多く、効率的な熱交換が可能です。 - コンパクトな設置

コイルは撹拌槽内に直接設置されるため、外部のスペースをほとんど必要としません。

同じ目的で用いられる外部循環熱交換装置に比べて、設置スペースを節約できる点がメリットです。

伝熱コイルのデメリット

一方、電熱コイルには以下のようなデメリットも存在します。

- 撹拌性能の低下

撹拌翼の吐出を妨げることで混合性能が悪化しやすくなります。

特に、小型の撹拌翼では局所的な吐出が起きやすいため、混合が不均一になるリスクが高まります。 - コンタミネーションのリスク

コイルの表面に内容物が付着しやすく、これが原因でコンタミネーション(汚染)が発生する可能性があります。

特に多品種生産を行うバッチプロセスでは、この問題が嫌われる傾向にあります。

これらのデメリットを軽減するために、撹拌翼のサイズや位置を慎重に検討し、必要であれば大型の撹拌翼を使用することが推奨されます。

また、同一品種の生産が主である連続プロセスでは、これらの問題が発生しにくいため、伝熱コイルが積極的に使用されることが多いです。

伝熱コイルの種類

伝熱コイルには様々な形状があり、用途に応じて適切なものを選定することが重要です。

ここでは、代表的な3つの種類を紹介します。

1. ヘリカルコイル(螺旋コイル)

ヘリカルコイルは、伝熱管を螺旋状に巻いた一般的な形状です。

1重巻きの他に、伝熱面積をさらに増やすために二重巻きのタイプも存在します。

しかし、二重巻きのコイルではコイル近傍にデッドスペースが生じやすいため、撹拌翼の選定や回転数の設定には注意が必要です。

特に、大型撹拌翼の使用が推奨されます。

相変化の有無に基づくコイルの性能評価

電熱コイルの性能は、使用する流体の特性によって大きく異なります。

ここでは、相変化の有無に応じた伝熱係数の計算式を紹介します。

相変化のない場合

コイル内での相変化がない場合、コイル内境膜伝熱係数は次の式で計算されます。

$$

\frac{h_c d_c}{k} = 0.023 \left( \frac{d_c u \rho}{\mu} \right)^{0.8} \cdot \mathrm{Pr}^{1/3} \cdot \left( \frac{\mu}{\mu_w} \right)^{0.14} \cdot \left( 1 + 3.5 \frac{d_c}{D_c} \right)

$$

ここで、

- \( h_c \) :コイル側境膜伝熱係数 [kcal/(m2・h・℃)]

- \( d_c \) :コイル管内径 [m]

- \( k \) :熱伝導度 [kcal/(m・h・℃)]

- \( u \) :コイル内平均流速 [m/s]

- \( \rho \) :流体密度 [kg/m3]

- \( \mu \) :流体粘度 [Pa・s]

- \( \mu_w \) :壁面近傍での流体粘度 [Pa・s]

- \( \mathrm{Pr} \) :プラントル数 [-]

- \( D_c \) :コイル巻き径 [m]

相変化のある場合

ジャケット内でスチームが凝縮する場合、次の式で境膜伝熱係数を算出できます。

$$

h_c = 0.76 \left( \frac{{k_f}^3 {\rho_f}^2 g}{{\mu_f}^2} \right)^{1/3} \cdot \left( \frac{4 \Gamma}{\mu_f} \right)^{-1/3}

$$

$$

\Gamma = \frac{W}{\pi d_c}

$$

ここで、

- \( h_c \) :コイル側境膜伝熱係数 [kcal/(m2・h・℃)]

- \( k_f \) :凝縮液の熱伝導度 [W/(m・K)]

- \( \rho_f \) :凝縮液の密度 [kg/m3]

- \( g \) :重力加速度 [m/s2]

- \( \mu_f \) :凝縮液の粘度 [Pa・s]

- \( W \) :凝縮量 [kg/h]

- \( d_c \) :コイル管内径 [m]

2. ヘアピンコイル

ヘリカルコイルよりも巻き径が小さいものをヘアピンコイルと呼びます。

これらは、小型の設備や狭いスペースに設置する際に有効です。撹拌槽のマンホールからしか搬入できない場合など、物理的な制約がある場面での使用が多く見られます。

3. 縦コイル(バッフルコイル)

縦方向にチューブを配置したものが縦コイルです。

このコイルは、撹拌槽内でバッフルの役割も果たし、固液分散が重要なプロセスに向いています。

螺旋状のコイルと異なり、撹拌停止時にも内容物がコイル上に積もるリスクが少なく、特に固体と液体の混合が求められる反応系に適しています。

これらの式を活用することで、適切なコイルサイズや流体条件を選定し、効率的な熱交換が可能となります。

まとめ

電熱コイルは、撹拌槽内での伝熱を補完するために非常に有効な装置です。

ジャケット伝熱だけでは不足する大規模な撹拌槽では、伝熱コイルの導入によって伝熱面積を確保し、効率的な熱交換が実現できます。

しかし、そのデメリットも考慮し、特に混合性能の低下やコンタミネーションリスクには注意が必要です。

また、コイルの種類や設置方法についても、撹拌槽内の条件や目的に応じて適切に選定することが求められます。

伝熱コイルは、化学工業において撹拌槽の伝熱能力を高める重要な技術の一つであり、プロセスに応じた最適な選択を行うことで、効率的な生産が可能となるでしょう。

コメント