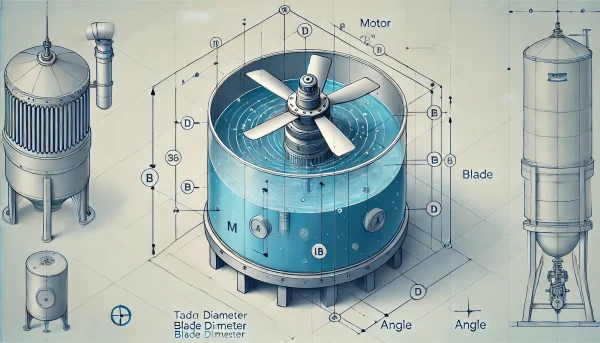

半割パイプジャケットは、撹拌槽に設置されるジャケットの一種で、半分に割ったパイプを螺旋状に配置した構造を持つ伝熱装置です。

この設計により、伝熱効率が高く、特に高圧スチームを使用した加熱に適しています。

この記事では、半割パイプジャケットの特徴、利点、そしてその伝熱理論について詳しく解説します。

半割パイプジャケットの概要

半割パイプジャケットは、その名の通り、半分に割ったパイプを螺旋状に撹拌槽外壁に沿って設置した構造です。

パイプが半割であることで、流路が限られるため、流体の流速が増加し、境膜伝熱係数を大きくできるのが特徴です。

特に、高圧スチームを使った加熱プロセスにおいて、その優れた伝熱性能が活かされます。

特徴

- 螺旋状のパイプ設置

半割にしたパイプを螺旋状に配置することで、流路を制御し、流体が一定の速度で移動するようになっています。

このため、伝熱効率が向上し、冷却や加熱が効果的に行われます。 - 高圧スチームに対応

半割パイプジャケットは、高圧スチームを使った加熱用途でよく採用されます。

スパイラルジャケット同様、境膜伝熱係数を高められるため、迅速な加熱が可能です。

境膜伝熱係数の計算

半割パイプジャケットを使用した際の伝熱効率は、境膜伝熱係数によって評価されます。

以下に、半割パイプジャケットの境膜伝熱係数を計算するための式を示します。

$$

\frac{h_{o} \cdot D_{eq}}{k} = 0.026 Re^{0.8} Pr^{1/3} \left( \frac{\mu}{\mu_w} \right)^{0.14}

$$

ここで、

- \( h_{o} \) :ジャケット側の境膜伝熱係数 [kcal/(m²・h・℃)]

- \( D_{eq} \) :流路の相当直径 [m]

- \( k \) :熱伝導度 [kcal/(m・h・℃)]

- \( Re \) :レイノルズ数 [-]

- \( Pr \) :プラントル数 [-]

- \( \mu \) :流体粘度 [Pa・s]

- \( \mu_w \) :壁面近傍の流体粘度 [Pa・s]

この式は、レイノルズ数とプラントル数を用いて、流体の動特性や物性を考慮し、境膜伝熱係数を算出します。

なお、この式はレイノルズ数9,000~40,000、プラントル数が6付近の範囲で適用されることに注意が必要です。

相当直径の計算

相当直径( \( D_{eq} \) )は次の式で計算されます。

$$

D_{eq} = \left( \frac{8}{3} \right)^{0.5} \delta

$$

ここで、\( \delta \) は開口部の幅を指します。

この計算により、流路が完全な円形でない場合でも、相当する直径を用いて伝熱性能を近似的に評価できます。

代表流速( \( u_h \) )の計算

伝熱係数を計算する際には、流体の代表的な流速( \( u_h \) )を考慮します。

これには、撹拌槽内の流体の動きを反映する以下の式を使用します。

$$

u_h = \left( u_s \cdot u_0 \right)^{0.5} + u_a

$$

ここで、

- \( u_h \) :代表流速 [m/s]

- \( u_s \) :開口部における流速 [m/s]

- \( u_0 \) :基準流速 [m/s]

- \( u_a \) :開口部における加速速度 [m/s]

\( u_s \) の値は、半割パイプの取付位置によって異なり、以下のように計算されます。

接線方向に取り付けた場合

$$

u_s = \frac{M_M}{\rho \cdot h_s \cdot \delta}

$$

- \( M_M \) :流体流量 [kg/s]

- \(\rho \) :流体密度 [kg/m³]

- \( h_s \) :円筒開口部の高さ [m]

- \( \delta \) :開口部幅 [m]

半径方向に取り付けた場合

$$

u_s = \frac{M_M}{\rho \cdot \pi \cdot d_{BA} \cdot \delta}

$$

- \( d_{BA} \) :撹拌槽外径 [m]

半割パイプジャケットのメリットとデメリット

メリット

- 高い伝熱効率:

流路が狭く、流体の流速が増加するため、境膜伝熱係数が高くなり、効率的な加熱や冷却が可能です。

特に高圧スチームを使用したプロセスにおいてその効果を発揮します。 - コンパクトな設計:

半割パイプジャケットは撹拌槽の外壁に沿って配置されるため、外部熱交換器を必要とせず、スペースの有効活用が可能です。

デメリット

- 製造コストが高い:

パイプを半分に割り、それを螺旋状に配置する構造は、製作が複雑なため、製造コストが増加します。 - 清掃が難しい:

半割パイプジャケットは内部が複雑な構造をしているため、メンテナンスや清掃が難しい場合があります。

特に多品種生産を行う場合、コンタミネーション(汚染)のリスクを考慮する必要があります。

半割パイプジャケットの適用分野

半割パイプジャケットは、特に高圧スチームを使用する加熱プロセスや、限られたスペースで効率的な伝熱が求められるシーンに向いています。

以下のような業界やプロセスでの利用が一般的です。

- 化学工業:

- 化学反応における加熱・冷却の工程で使用されます。

特に高温反応が行われるプロセスでの効率的な加熱が必要な場合に最適です。

- 化学反応における加熱・冷却の工程で使用されます。

- 製薬業界:

- 製薬プロセスでは、精密な温度制御が求められるため、半割パイプジャケットが利用されることがあります。

ただし、清掃やコンタミのリスクがあるため、使用頻度や製品特性に応じた運用が必要です。

- 製薬プロセスでは、精密な温度制御が求められるため、半割パイプジャケットが利用されることがあります。

まとめ

半割パイプジャケットは、螺旋状に配置された半分に割ったパイプが特徴であり、高圧スチームを用いた加熱プロセスにおいて特に効果的です。

高い伝熱効率とコンパクトな設置が利点ですが、製造コストや清掃の難しさという課題もあります。

撹拌槽の温度制御においては、半割パイプジャケットの選定が伝熱効率の向上に大きく貢献します。

設計段階で、プロセスに応じた適切な伝熱方式を選択することが重要です。

コメント