撹拌槽のスケールアップにおいて、反応と混合のバランスを保つことは極めて重要です。

撹拌動力や混合効率だけを考慮してスケールアップすると、反応性能が予測と異なる結果を生むことが多々あります。

そこで、撹拌反応槽のスケールアップには無次元数 \( q \) が有効な指標として注目されます。本

記事では、この無次元数 \( q \) を中心に、撹拌反応槽におけるスケールアップの理論について詳しく解説します。

撹拌槽スケールアップにおける無次元数\( q \)

撹拌反応槽のスケールアップで考慮される無次元数 \( q \) は、反応速度と混合速度の比を表します。

これは、高尾征治著『反応系の撹拌混合技術』において紹介されている指標で、次の式で定義されます。

$$

q = \frac{k_r \cdot C_0 \left[ s^{-1} \right]}{m_r \left[ s^{-1} \right]}

$$

ここで、

- \( k_r \) :反応速度定数 [m³/(mol・s)]

- \( C_0 \) :仕込み時の平均濃度 [mol/m³]

- \( m_r \) :混合速度 [1/s]

この式で、\( q \) の値によって反応速度と混合速度のどちらが支配的かを知ることができ、スケールアップ時に適切な操作条件を選定することが可能です。

無次元数qによる律速の判定基準

無次元数 \( q \) は、スケールアップの際に反応と混合のどちらが律速になっているかを判断するのに役立ちます。

以下では、 \( q \) の値に基づく3つの律速条件について詳しく説明します。

\( q \) ≪ 1:反応律速系

\( q \) が1より十分小さい場合、反応速度に対して混合速度が非常に速い状態、つまり反応律速系となります。

この場合、撹拌槽の設計において、反応律速であることが最も望ましいと言えます。

- 反応速度が遅く、混合が十分に行われているため、多少混合性能が劣化しても大きな影響を与えません。

- スケールアップ時には、一般的にPv(単位液量当たりの撹拌動力)を一定に保つ手法が用いられますが、反応律速系では混合の劣化が反応率に与える影響が少ないため、安定した設計が可能です。

参考書によれば、q ≦ 0.1の状態を保つことで理想的な混合が実現するとされています。

\( q \) ≒ 1:反応・混合競合系

\( q \) が1に近い場合、反応速度と混合速度がほぼ同じであるため、反応・混合競合系となります。

この状態は撹拌槽の設計において最も避けるべき状態です。

- 撹拌槽内の各部分で異なる律速因子が発生し、設計が複雑化します。

翼周りでは反応律速、その他の部分では混合律速となる可能性があり、槽内で反応や混合が局所的に異なる挙動を示すため、スケールアップが難しくなります。

対策

- 回転数の増加や原料濃度の調整などでqを小さくし、反応律速に近づけることが推奨されます。

\( q \) ≫ 1:混合律速系

\( q \) が1より大きい場合、反応速度に比べて混合速度が遅い状態、つまり混合律速系になります。

この状態では、反応が速すぎて混合が追いつかず、撹拌槽の設計上、好ましくない状況となります。

- 混合速度の向上には限界があり、特に瞬間的に反応が進むような系では、混合律速が避けられません。

対策

- 回転数の増加や翼径の拡大、原料投入位置を調整するなどして混合速度を上げる工夫が必要です。

反応速度と混合速度の算出方法

反応速度の算出方法

反応速度の算出は、対象となる反応の種類によって異なります。

撹拌槽で扱われる反応では、主に二次反応が中心です。

例えば、二次反応の反応速度は以下の式で表されます。

$$

(-r_A) = k C_A C_B

$$

ここで、

- \( k \) :反応速度定数 [L/(mol・s)]

- \( C_A \) , \( C_B \) :成分Aおよび成分Bの濃度 [mol/L]

qの算出には、反応速度定数kと少量投入される律速成分の濃度Cを用いることで計算可能です。

混合速度の算出方法

混合速度は、実験的に求める方法と推算式を使う方法があります。

実験による算出

混合時間の測定

濃度偏差が一定値に到達するまでの時間を測定し、その値を元に混合速度を算出します。

$$

m_r = \frac{\ln{1 / \delta}}{t_m}

$$

ここで

- \( \delta \) :濃度偏差のレベル(無次元数)

予め混合が完了したとみなせる濃度偏差のレベル \( \delta \) を設定しておき、その偏差に到達するまでの時間を測定します。

\( \delta \) の値は特に決まった値はありませんが、反応が十分に速い場合は濃度偏差1%程度( \( \delta = 0.01 \) )でよいでしょう。

平均循環時間の測定

槽内で基準となる位置を設定し、粒子が循環する時間を測定することで混合速度を計算します。

$$

m_r = \frac{1}{t_c}

$$

ここで、

- \( t_c \) :平均循環時間 [s]

検査面はあまり粒子が通らないところに設置すると循環時間を長く見積もってしまうので、通常は翼の取付位置近傍に設定します。

あとは実験回数を重ねて、循環時間になるべく偏りがないくらいまでデータを取ってから平均循環時間を算出します。

推算式による算出

本来は実験で混合速度を算出するのが望ましいですが、実験ができない場合は推算式で混合速度を算出します。

循環流量を基に混合速度を推算する方法とほぼ同様です。

$$

t_c = \frac{V}{q_c}

$$

ここで、

- \( V \) :液体積 [m3]

- \( q_c \) :循環流量 [m3/s]

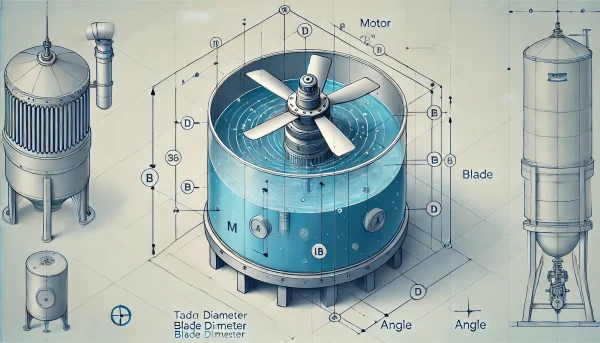

あとはどのように循環流量 \( q_c \) を決定するかですが、汎用的な撹拌翼の \( q_c \) は循環流量数 \( N_{qc} \) から計算できます。

$$

N_{qc} = \frac{q_c}{n d^3}

$$

$$

N_{qc} = k \cdot {n_p}^{0.7} \left( b/d \right)^{0.5} \left( b/D \right)^{0.1} \left( H/d \right)^{0.3}

$$

ここで、

- \( k \) :定数

- \( n \) :回転数 [1/s]

- \( n_p \) :翼枚数 [-]

- \( b \) :翼幅 [m]

- \( d \) :翼径 [m]

- \( D \) :槽径 [m]

- \( H \) :液高さ [m]

\( N_{qc} \) は循環流量数で、撹拌翼の種類や設計によって定数が異なります。

定数 \( k \) は以下の値が知られています。

- \( k = 1.3 \) (パドル翼)

- \( k = 1.1 \) (ディスクタービン翼)

- \( k = 0.82 \) (ファウドラー翼)

また、式の適用範囲は以下の条件が挙げられます。

- \( 0.25 < d/D < 0.45 \)

- \( 0.1<b/d<0.4 \)

- \( C_1 /D < 0.5 \)

\( C_1 \) は槽底から翼の取付位置までの高さです。

まとめ

撹拌反応槽におけるスケールアップは、単に撹拌動力や混合効率を一定に保つだけでは不十分であり、無次元数 \( q \) を用いて反応速度と混合速度のバランスを見極めることが重要です。

特に、反応律速系を目指すことで、スケールアップ時の反応率や製品品質の変動を最小限に抑えることが可能となります。

スケールアップにおいて無次元数 \( q \) を活用し、最適な撹拌条件を検討することが、成功のカギです。

コメント