無次元混合時間

一言で表すと、、

無次元混合時間とは、撹拌プロセスにおける混合の進行速度を、無次元数として評価するための指標です。

撹拌槽内での流体の混合速度や効率を比較するために使われ、混合時間の計算に特に役立ちます。

概要

無次元混合時間 (\( nt_M \) ) は、撹拌翼の回転数 (\(n \) ) と混合時間 (\( t_M \) ) を掛け合わせて無次元化したものです。

この無次元数は単独では特別な意味を持ちませんが、混合時間の予測や撹拌効率の比較に広く使われます。

撹拌槽内での混合は、流体の動きや層の流動特性に強く依存します。

流体の粘度や撹拌条件によって混合効率が大きく異なり、その効率を定量化するために無次元混合時間が利用されます。

イメージ

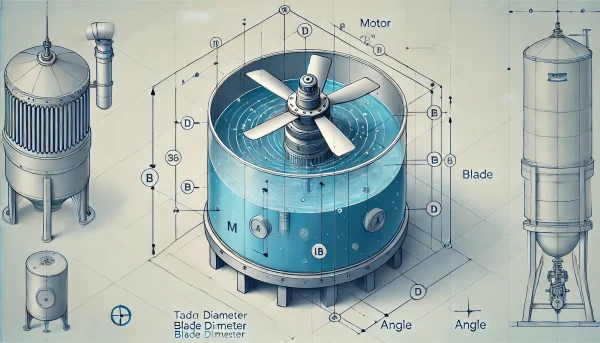

無次元混合時間を理解するために、流体が容器内でどのように混ざるかを想像しましょう。

撹拌槽で翼が回転し、流体が渦を巻きながら混合します。

この混合が進む速さを測るために無次元混合時間が使われ、翼の回転速度と混合時間を掛け合わせることで無次元数として表現されます。

例えば、インクを水に垂らしてかき混ぜると、最終的に均一に混ざりますが、その均一になるまでの時間が混合時間に相当します。

無次元混合時間を用いることで、実際の撹拌速度とシステムのサイズに依存しない解析が可能です。

定義

無次元混合時間の定義は、以下の式で表されます。

乱流場(低粘度液体)における無次元混合時間:

$$

\frac{1}{nt_M} = 0.092\left[\left(\frac{d}{D}\right)^3 N_{qd} + 0.21 \left(\frac{d}{D}\right) \left(\frac{N_p}{N_{qd}}\right)^{0.5}\right] \left[1 – \exp\left(-13\left(\frac{d}{D}\right)^2\right)\right]

$$

- \( d \) :撹拌翼の直径 [m]

- \( D \) :槽の直径 [m]

- \( N_p \) :動力数 [-]

- \( N_{qd} \) :吐出流量数 [-]

この式は Kamiwano et al. (1967) によって提案されました。

層流場(高粘度液体)における無次元混合時間:

$$

\frac{1}{nt_M} = (9.8 \times 10^{-5}) \left(\frac{d^3}{D^2 H}\right) \left(N_p Re \right)

$$

- \( d \) :撹拌翼の直径 [m]

- \( D \) :槽の直径 [m]

- \( H \) :液の高さ [m]

- \( N_p \) :動力数 [-]

- \( Re \) :撹拌レイノルズ数 [-]

この式は Mizushima et al. (1970) によって提案されました。

これらの式を使うことで、撹拌システムにおける実際の混合時間を推定できます。

CAEにおける重要性

CAE(計算機支援工学)のシミュレーションで無次元混合時間は重要な役割を果たします。

特に、流体シミュレーションや化学プロセスの解析では、混合時間を計算することで効率的なプロセス設計が可能になります。

撹拌槽の設計やスケールアップにおいても、この無次元数は解析の基本的な要素となります。

設計者は、特定の流れ条件下での混合時間を予測し、スケールアップ後の効率を評価するために、無次元混合時間を利用します。

例えば、化学反応やエンジン内での燃料混合プロセスにおいて、無次元混合時間を最適化することで、効率向上が図れます。

物理的意味合い

物理的には、無次元混合時間は「混合が完了するまでの相対的な時間」を示します。

単位を持たないため、異なるスケールや条件下でも普遍的に使用できる点が特徴です。

特に、乱流条件下では無次元混合時間が一定値に収束する傾向があります。

例えば、同じ撹拌条件でシステムをスケールアップした場合、混合時間を同じに保つためには、撹拌速度を維持する必要があります。

具体的には、下式が成立します:

$$

n_1 tM_1 = n_2 tM_2 = 一定

$$

ここで、スケールアップ後の撹拌速度を小さくすると混合時間は長くなり、結果として効率が低下することがわかります。

スケールアップにおける課題

撹拌槽をスケールアップする際に、混合時間は重要な設計要素の一つです。

しかし、撹拌槽のスケールアップでは通常、混合時間がスケールアップ前より悪化する傾向があります。

Pv = 一定(体積当たりの消費動力が一定)の条件で設計すると、スケールアップ後の回転数は小さくなり、混合効率が低下します。

例えば、スケールアップ前後で回転数の関係は次の式で表されます:

$$

n_2 = n_1 \left(\frac{d_2}{d_1}\right)^{-2/3}

$$

このため、混合時間がスケールアップ後に悪化するのは不可避であり、Pv = 一定条件では混合性能を維持することが難しいのです。

実際の撹拌槽設計における考慮点

スケールアップ後の混合時間が多少長くなっても、一般的には大きな問題にはなりません。

なぜなら、多くの撹拌プロセスでは、数秒〜数十秒の遅延が許容範囲とされることが多いからです。

実機の撹拌槽で要求される混合時間は数十秒程度が一般的であり、スケールアップによる数秒の遅延は誤差範囲とされます。

しかし、混合時間が数秒単位で厳密に管理される必要がある場合には、撹拌槽の代わりにミキサーのような回転速度の速い機器が適しています。

実験と推算式の違い

推算式では、混合時間の目安しか分かりませんが、実験では混合の均一性や滞留部(デッドスペース)の有無など、より詳細な情報が得られます。

滞留部は撹拌プロセスにおけるトラブルの原因となるため、実験を通じてその存在を確認することは重要です。

ラボサイズでのスケールダウン実験は、撹拌槽設計の最適化において非常に有効です。

まとめ

無次元混合時間は、流体混合プロセスの効率を定量化するための無次元数であり、撹拌槽の設計やスケールアップにおいて重要な役割を果たします。

実際のシミュレーションや実験では、この数値を基にした効率評価が行われ、特に混合時間の予測や比較に役立ちます。

撹拌槽設計における課題は依然として多いですが、無次元混合時間の概念を理解することで、より効率的なシステム設計が可能になります。

コメント