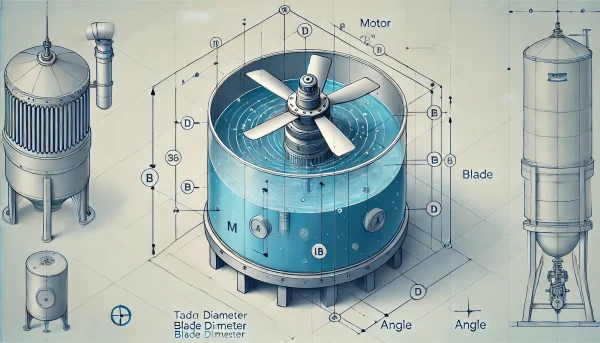

気液撹拌

気液撹拌は、ガス吸収、化学反応、発酵プロセスなど、多くの産業で重要な役割を果たします。

この撹拌技術では、ガスを液中に効率的に分散させ、反応速度や物質移動の効率を最大化することが求められます。

この記事では、気液撹拌の基本的な仕組みと撹拌動力の変化について解説し、さらにスケールアップ時の注意点を説明します。

気液撹拌の種類

気液撹拌は、撹拌槽にガスを供給する方法により、以下の3つの方式に分類されます。

- 浸漬撹拌式

撹拌翼を槽底付近に設置し、ノズルやリングスパージャーでガスを供給して液中に分散させる方式。

液全体にガスを均一に分散させやすい方法で、最も一般的です。 - 表面撹拌式

撹拌翼を液面付近に設置し、液面からガスを巻き込んで分散させる方式。

装置構造がシンプルである一方、分散効率が低くなることが多いです。 - 自己吸引撹拌式

撹拌翼の吸引作用を利用して、液面上のガスを撹拌軸に沿って吸引し、液中に分散させる方式。

独自の撹拌設計が必要です。

気泡の分散状態の変化

気液撹拌では、ガスの供給量や撹拌回転数に応じて、気泡の分散状態が大きく変化します。

ここでは、撹拌回転数を増加させることで気泡がどのように分散するかを5つの段階に分けて説明します。

1. フラッディング状態

撹拌翼が停止しているか、回転数が非常に低い場合、供給されたガスは撹拌翼の影響をほとんど受けず、撹拌軸に沿ってそのまま上昇して槽外に抜けてしまいます。

フラッディング状態では、気体が液中に十分に分散せず、気液接触効率が非常に低いため、目的を達成することは困難です。

2. 槽内への気泡分散

回転数を少し増加させると、撹拌翼の吐出流によってガスが少しずつ槽内に分散しますが、まだ十分ではありません。

この段階では、撹拌翼の後方に気体の空洞が形成され始め、撹拌動力は徐々に低下します。

3. 槽上部全域への気泡分散(ローディング状態)

さらに回転数を増加させると、ガスが撹拌翼によって槽全体に広がり、上部の液域全体に気泡が分散します。

この状態をローディング状態と呼び、撹拌動力はこの段階で最小となります。

4. 槽下部での気泡循環

回転数をさらに上げると、槽下部の循環流にもガスが取り込まれ、小さな気泡が槽全体で循環します。

この状態が最適な気泡分散状態とされ、撹拌と通気のバランスが取れ、効率的な気液接触が可能になります。

5. 槽上部での気泡循環

回転数を最大にすると、撹拌が完全に支配的となり、槽上部で気泡が循環する状態になります。

しかし、この状態では撹拌に対しての物質移動効率が頭打ちとなり、撹拌動力も最大に達します。

撹拌動力と通気量の関係

通気時の撹拌動力は、無通気時とは異なる挙動を示します。

気泡分散の各段階で撹拌動力がどのように変化するかを理解しておくことが重要です。

撹拌動力の予測は難しいものの、通気ガス流量と撹拌回転数の関係を示す通気係数( \( N_A \) )を使用することで、ある程度の推測が可能です。

$$

N_A = \frac{Q_G}{N \cdot d^3}

$$

- \( Q_G \) :通気ガス流量(m³/s)

- \( N \) :撹拌回転数(1/s)

- \( d \) :撹拌翼径(m)

通気ガス流量が一定の場合、撹拌回転数の増加に伴い、通気係数は減少し、撹拌動力は最小値から増加していきます。

気液撹拌のスケールアップ

スケールアップ時には、以下のパラメータを考慮することが必要です。

1. \( k_{L} a \) 一定

気液撹拌において、液相側物質移動容量係数( \( k_{L} a \) )を一定にするスケールアップがよく用いられます。一般に、以下の式が成立します。

$$

k_{L} a = \alpha \cdot P_V^\beta \cdot u_g^\gamma

$$

- \( P_V \) :単位液量当たりの撹拌動力(W/m³)

- \( u_g \) :ガス線速度(m/s)

ガス線速度 \( u_g \) と撹拌動力 \( P_V \) を一定に保つことで、スケールアップ時に \( k_{L} a \) を一定に維持することが可能です。

2. \( VVM \) 一定

単位液量当たりの通気量( \( VVM \) )は、単位液量当たりの通気量を指し、スケールアップの際に容量当たりの生産性を一定に保つための一般的な指標です。

\( VVM \) を基にスケールアップを行うと、装置全体でガス供給量が一定の割合で増加するため、全体的な生産効率が維持されます。

通気量 \( Q_G \) と液量 \( V \) に以下の関係式が成り立ちます。

$$

\frac{Q_G}{V} = VVM

$$

- \( Q_G \) :通気ガス流量(m³/min)

- V:液量(m³)

スケールアップ前後で \( VVM \) を一定にするためには、通気量 \( Q_G \) と液量 \( V \) が次のように関係します。

$$

\frac{Q_{G1}}{V_1} = \frac{Q_{G2}}{V_2}

$$

- \( Q_{G1} \) 、\( Q_{G2} \) :スケールアップ前後の通気量(m³/min)

- \( V_1 \) 、\( V_2 \) :スケールアップ前後の液量(m³)

ここで、撹拌槽のスケールアップを考慮すると、液量 \( V \) は槽径 \( D \) に対しておおむね次のような関係を持ちます。

$$

V \propto D^3

$$

この関係を式に代入すると、通気量と槽径に関する以下の式が導かれます。

$$

\frac{Q_{G1}}{{D_1}^3} = \frac{Q_{G2}}{{D_2}^3}

$$

これを整理すると、スケールアップ後の通気量 \( Q_{G2} \) は次のように表されます。

$$

Q_{G2} = Q_{G1} \cdot \left(\frac{D_2}{D_1}\right)^3

$$

つまり、\( VVM \) 一定でスケールアップすると、通気量 \( Q_G \) は槽径 \( D \) の3乗に比例して増加します。

スケールアップ後の装置がより大きくなるほど、通気量も大幅に増やす必要があるのです。

ガス線速度 \( u_g \) の増加

次に、ガス線速度 \( u_g \) は次の式で表されます。

$$

Q_G = \frac{\pi \cdot D^2}{4} \cdot u_g

$$

この式を \( VVM \) 一定の条件下でスケールアップ前後の関係に当てはめると、

$$

\frac{{D_1}^2 \cdot u_{g1}}{{D_1}^3} = \frac{{D_2}^2 \cdot u_{g2}}{{D_2}^3}

$$

整理すると、スケールアップ後のガス線速度 \( u_{g2} \) は次のように表されます。

$$

u_{g2} = \frac{D_2}{D_1} \cdot u_{g1}

$$

この式からわかるように、\( VVM \) 一定スケールアップではガス線速度も比例的に増加します。

スケールアップによって装置が大きくなると、ガスが流れる速度も速くなります。

これにより、撹拌プロセスにおいて通気の影響が増大し、ガス分散が不足するリスクが高まります。

撹拌動力の影響

さらに、物質移動容量係数 \( k_{L} a \) を一定に保つことが望ましい場合、ガス線速度 \( u_g \) の増加に伴い、単位液量当たりの撹拌動力( \( P_V \) )を小さくする必要があります。

\( k_{L} a \) は以下のように表されます。

$$

k_{L} a = \alpha \cdot {P_V}^\beta \cdot {u_g}^\gamma

$$

この式に基づき、\( VVM \) 一定スケールアップでは、\( u_g \) が増加する分だけ \( P_V \) を減少させる必要があります。

これにより、通気量に対して撹拌が不足する場合があります。

撹拌回転数を増加させる、撹拌翼径を大きくするなどの調整を行い、適切なガス分散を維持することが重要です。

まとめ

気液撹拌は、ガスを液体中に効率よく分散させ、化学反応やガス吸収を最適化するために不可欠な技術です。

撹拌回転数や通気量によって気泡の分散状態が大きく変わるため、これらの要素を適切に管理することが重要です。

スケールアップ時には、物質移動係数や通気量を考慮し、効率的な撹拌を実現するための設計と調整を行いましょう。

コメント