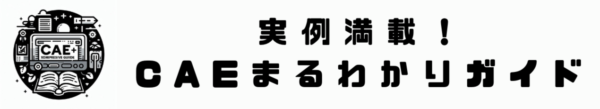

撹拌槽のジャケットを使った熱交換では、境膜伝熱係数が非常に重要です。

この係数は、流体と槽壁の間でどれだけ効率的に熱が伝わるかを表しており、撹拌条件や槽の設計によって大きく変化します。

本記事では、境膜伝熱係数の理論とその計算方法について詳しく解説し、実際に使われている相関式も紹介します。

撹拌槽内の流動と境膜伝熱係数

撹拌槽の中の流れは、撹拌翼の動きによって作り出され、その流れ方によって境膜伝熱係数が決まります。

しかし、槽内の流れを正確に求めるためには、ナビエ・ストークスの式という流体力学の偏微分方程式を解く必要があり、非常に複雑です。

実務での簡略化

ナビエ・ストークスの式を毎回解くのは現実的ではないため、過去の研究者たちは実験や理論から導き出した相関式を開発してきました。

この相関式を使うことで、比較的簡単に境膜伝熱係数を求めることができます。

次に、代表的な相関式を紹介します。

槽内側の境膜伝熱係数の相関式

撹拌槽での境膜伝熱係数を計算する上で、無次元数を利用した相関式は非常に重要です。

特に、ヌセルト数 (Nu)、レイノルズ数 (Re)、プラントル数 (Pr) の三つは、熱伝達の振る舞いを理解するために広く用いられています。

それでは、それぞれの無次元数について詳細に説明し、その相関式がどのように使われるのかを見ていきましょう。

ヌセルト数 (Nu)

ヌセルト数 (Nu) とは、伝熱の効率を表す無次元数です。具体的には、対流による伝熱と、純粋な熱伝導の比率を表します。数値が大きいほど、対流による熱交換が活発であることを意味します。

ヌセルト数は以下の式で表されます:

$$

Nu = \frac{h_j D}{\rambda}

$$

ここで、

- \( Nu \) : ヌセルト数 [-]

- \( h_j \) : 境膜伝熱係数 [W/(m² K)]

- \( D \) : 撹拌槽の直径 [m]

- \( \rambda \) : 流体の熱伝導率 [W/(m K)]

ヌセルト数を算出することで、撹拌槽内での効率的な熱交換の度合いを定量的に評価できます。

レイノルズ数 (Re)

レイノルズ数 (Re) は、流体の慣性力と粘性力の比を示す無次元数です。

レイノルズ数が大きいほど、流れが乱流に近くなり、小さいと層流に近い流れを示します。

撹拌槽内での流動状態がどちらに近いかを判定するために使われます。

レイノルズ数は以下の式で計算されます:

$$

Re = \frac{\rho N D^2}{\mu}

$$

- \( Re \) : レイノルズ数 [-]

- \( \rho \) : 流体の密度 [kg/m³]

- \( N \) : 撹拌翼の回転数 [1/s]

- \( D \) : 撹拌槽の直径 [m]

- \( \mu \) : 流体の動粘性係数 [Pa s]

撹拌槽では、乱流の状態が一般的であり、そのため大きなレイノルズ数が望ましいとされています。

乱流になることで、流体の混合が活発になり、熱交換効率も向上します。

プラントル数 (Pr)

プラントル数 (Pr) は、流体の運動量拡散率(粘性)と熱拡散率の比を示す無次元数です。

プラントル数は、流体の種類によって決まる値で、熱伝導がどの程度速く行われるかを評価するために使われます。

プラントル数の定義は次の通りです:

$$

Pr = \frac{\mu C_p}{\rambda}

$$

ここで、

- \( Pr \) : プラントル数 [-]

- \( \mu \) : 流体の動粘性係数 [Pa s]

- \( C_p \) : 流体の比熱容量 [J/(kg K)]

- \( \rambda \) : 流体の熱伝導率 [W/(m K)]

プラントル数が高い流体は、熱が拡散しにくく、逆に数値が低い流体は熱が拡散しやすい性質を持っています。

無次元数を使った相関式

これらの無次元数を組み合わせた相関式が、実際の撹拌槽設計で使われています。

具体的には、ヌセルト数をレイノルズ数とプラントル数を用いて計算する式は以下のようになります:

$$

Nu = \frac{h_j D}{\rambda} = K * Re^a * Pr^b * \left(\mu / \mu_w)^c

$$

ここで、

- \( Nu \) : ヌセルト数 [-]

- \( Re \) : レイノルズ数 [-]

- \( Pr \) : プラントル数 [-]

- \( h_j \) : 境膜伝熱係数 [W/(m² K)]

- \( D \) : 撹拌槽の直径 [m]

- \( \rambda \) : 流体の熱伝導率 [W/(m K)]

- \( K \) , \( a \) , \( b \) , \( c \) : 定数(撹拌翼の種類や設計によって異なる)

この式に含まれる定数 \( K \) , \( a \) , \( b \) , \( c \) は、撹拌翼の種類や槽の設計によって異なります。

例えば、パドル翼やタービン翼、プロペラ翼といった撹拌翼に対して、それぞれ異なる数値が設定されています。

これにより、各撹拌翼の特徴に応じた境膜伝熱係数を求めることができるのです。

次の表に、代表的な撹拌翼に対するパラメータを示します。

撹拌翼ごとの相関式のパラメータ

| 撹拌翼の種類 | \( K \) | \( a \) | \( b \) | \( c \) | 適用範囲 |

|---|---|---|---|---|---|

| パドル翼、傾斜パドル翼、タービン翼(バッフル有り) | 以下参照 | 2/3 | 1/3 | 0.14 | 乱流 |

| パドル翼、傾斜パドル翼、タービン翼(バッフル無し) | 以下参照 | 2/3 | 1/3 | 0.14 | 乱流 |

| プロペラ翼 | 以下参照 | 2/3 | 1/3 | 0.14 | 乱流 |

| アンカー翼 | 以下参照 | 2/3 | 1/3 | 0.14 | 乱流 |

| ヘリカルリボン翼 | K = 0.45 | 1/3 | 1/5 | 1/5 | Re < 1000 |

撹拌槽での境膜伝熱係数を計算する際、使用する撹拌翼の種類や条件によって、相関式の定数やパラメータが異なります。

この章では、代表的な撹拌翼ごとの相関式と、実際の計算例を紹介します。

撹拌翼ごとの相関式と計算例

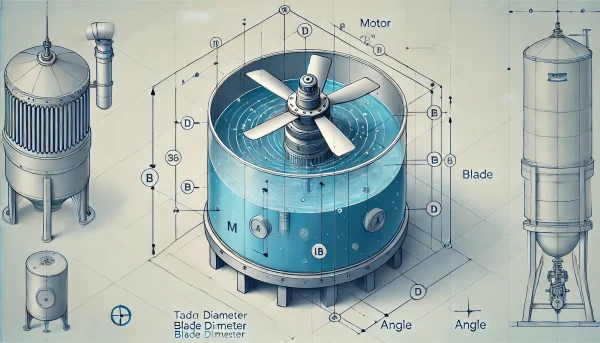

1. パドル翼、傾斜パドル翼、タービン翼(バッフル有り)

パドル翼や傾斜パドル翼、タービン翼は、撹拌槽で広く使用される撹拌翼です。

特に、バッフル(流れを制御するために槽内に設置する障害物)がある場合、流れが乱流となり、効率的な熱交換が行われやすくなります。

バッフル有りの場合、相関式は次のように表されます:

$$

K = 1.40 × (Σbi/D)^0.45 × (d/D)^−0.3 × n_p^0.2 × (ΣCii/H)^0.2 × (sinθ)^0.5 × (H/D)^−0.6

$$

ここで、

- Σbi: 撹拌翼の幅の合計 [m]

- D: 撹拌槽直径 [m]

- d: 翼直径 [m]

- n_p: 翼枚数 [-]

- Cii: 各撹拌翼の槽底からの高さ [m]

- H: 液の高さ [m]

- θ: 翼角度 [rad]

計算例

条件:

- 撹拌槽直径: \( D = 2.0 \text{m} \)

- 翼直径: \( d = 1.0 \text{m} \)

- 翼の枚数: \( n_p = 6 )

- 翼幅の合計: \( Σbi = 1.5 \text{m} \)

- 液の高さ: \( H = 2.5 \text{m} \)

- 翼の角度: \( θ = 45^\circ (0.785 \text{rad}) \)

これらの数値を式に代入すると:

$$

K = 1.40 × (1.5 / 2.0)^0.45 × (1.0 / 2.0)^−0.3 × 6^0.2 × (ΣCii / 2.5)^0.2 × (sin(0.785))^0.5 × (2.5 / 2.0)^−0.6

$$

これを計算すると、定数 \( K \) が求められます。

この \( K \) を使って、ヌセルト数の相関式に適用し、最終的な境膜伝熱係数 \( h_j \) を計算できます。

2. パドル翼、傾斜パドル翼、タービン翼(バッフル無し)

次に、バッフルが無い場合です。この場合は流れがやや層流になりやすく、境膜伝熱係数も変化します。

バッフル無しのパドル翼、タービン翼の場合、相関式は次のようになります:

$$

K = 0.54 × (Σbi/D)^0.15 × (d/D)^−0.25 × n_p^0.15 × (ΣCii/H)^0.15 × (sinθ)^0.5

$$

計算例

条件は先ほどの例と同じですので、バッフル無しの場合は定数が異なるだけです。

$$

K = 0.54 × (1.5 / 2.0)^0.15 × (1.0 / 2.0)^−0.25 × 6^0.15 × (ΣCii / 2.5)^0.15 × (sin(0.785))^0.5

$$

これを計算することで、バッフル無しの場合の \( K \) の値が求められます。

この \( K \) を使って同様にヌセルト数を計算し、境膜伝熱係数を求めます。

3. プロペラ翼

プロペラ翼は、特に乱流で高い性能を発揮する撹拌翼です。

プロペラ翼の相関式は、他の撹拌翼とは異なり、やや複雑な形をしています。

相関式は次の通りです:

$$

K = 0.505 × exp(0.3ln(Z) − 0.0144Z) × [0.278exp(0.0469exp(0.923ln(Z)))(S/dR) + 1]−1

$$

ここで、

- \( Z \) : プロペラ翼の枚数 [-]

- \( S/dR \) : プロペラのピッチ比 [-]

計算例

条件:

- 翼枚数: \( Z = 4 \)

- プロペラのピッチ比: \( S/dR = 1.2 \)

この場合の定数 \( K \) を計算すると:

$$

K = 0.505 × exp(0.3ln(4) − 0.0144 × 4) × [0.278exp(0.0469exp(0.923ln(4)))(1.2) + 1]−1

$$

これを計算すると、プロペラ翼に対する \( K \) の値が得られます。

4. アンカー翼

アンカー翼は、主に粘性の高い液体を扱う際に使用される撹拌翼です。

相関式は次の通りです:

$$

K = 0.46 × (d/D)−0.1 × n_p^0.15 × (b sinθ / H)^0.15 × [1−0.211(0.63−bn_p sinθ / H)]

$$

計算例

条件:

- 翼直径: \( d = 1.5 \text{m} \)

- 撹拌槽直径: \( D = 2.0 \text{m} \)

- 翼枚数: \( n_p = 4 \)

- 翼幅: \( b = 1.0 \text{m} \)

- 翼角度: \( θ = 90^\circ (1.57 \text{rad}) \)

- 液の高さ: \( H = 2.5 \text{m} \)

これを相関式に代入すると:

$$

K = 0.46 × (1.5 / 2.0)^−0.1 × 4^0.15 × (1.0 sin(1.57) / 2.5)^0.15 × [1−0.211(0.63−1.0 × 4 sin(1.57) / 2.5)]

$$

この計算により、アンカー翼に対する \( K \) の値が得られます。

5. ヘリカルリボン翼

ヘリカルリボン翼は、低レイノルズ数の範囲、特に層流領域で使用されることが多い撹拌翼です。

レイノルズ数が低い場合の相関式は次の通りです:

$$

K = [n_p / (p/d)(c/d)²]^0.22 / 6

$$

- \( n_p \) : リボンの羽根枚数 [-]

- \( p \) : 翼ピッチ [m]

- \( d \) : 翼直径 [m]

- \( c \) : 翼と槽壁のクリアランス [m]

計算例

条件:

- 翼枚数: \( n_p = 2 \)

- 翼ピッチ: \( p = 1.5 \text{m} \)

- 翼直径: \( d = 1.0 \text{m} \)

- クリアランス: \( c = 0.1 \text{m} \)

これらを相関式に代入すると:

$$

K = [2 / (1.5 / 1.0)(0.1 / 1.0)²]^0.22 / 6

$$

これを計算することで、ヘリカルリボン翼の \( K ¥) が得られます。

このように、撹拌槽で使用する撹拌翼ごとに異なる相関式を使って、境膜伝熱係数を求めることができます。

次の章では、Pv(単位液量当たりの所要動力)による相関式について詳しく解説します。

Pvによる相関式

Pvによる相関式のメリット

撹拌槽での境膜伝熱係数を求める際、翼の種類や設計に依存しない手軽な方法として、Pv(単位液量当たりの所要動力)を使った相関式があります。

無次元数を使った相関式は、撹拌翼の種類や設計により異なるため、その都度適用範囲や定数を確認する必要があります。

しかし、Pvによる相関式は、撹拌槽全体の所要動力に基づくため、設計の違いによらず、同じPvであれば境膜伝熱係数を統一的に評価できるという利点があります。

これにより、実務において非常に使いやすく、特に異なる撹拌システムを比較する際に有効です。

Pvによる相関式

Pvを使った相関式は以下のように表されます:

$$

h_j \rho C_p = 0.13 × (PV / μρ²)^{1/4} × Pr^{−2/3} × (\mu/\mu_w)^{0.14}

$$

- \( h_j \) : 境膜伝熱係数 [W/(m² K)]

- \( \rho \) : 流体の密度 [kg/m³]

- \( C_p \) : 流体の比熱 [J/(kg K)]

- \( Pv \) : 撹拌動力 [kW/m³](単位液量あたりの所要動力)

- \( \mu \) : 流体の動粘性係数 [Pa s]

- \( \mu_w \) : 壁面の動粘性係数 [Pa s]

- \( Pr \) : プラントル数 [-]

この式の特徴は、撹拌槽内の詳細な設計パラメータに依存せず、撹拌動力と流体の物性値だけで計算できることです。

そのため、撹拌条件が異なる複数の設計間での比較が簡単に行えます。

Pvの算出方法

Pvは、撹拌槽全体の撹拌動力を槽内の液量で割ることで求められます:

$$

Pv = \frac{P}{V}

$$

ここで、

- \( P \) : 撹拌動力 [kW]

- \( V \) : 撹拌槽の液量 [m³]

撹拌動力 (P) は、撹拌翼の回転数や翼の設計に応じて変化しますが、一般的には次のようにして求められます:

$$

P = k_p \times \rho \times N^3 \times D^5

$$

ここで、

- \( k_p \) : 撹拌翼の動力数 [-](撹拌翼の種類によって異なる定数)

- \( \rho \) : 流体の密度 [kg/m³]

- \( N \) : 撹拌翼の回転数 [1/s]

- \( D \) : 撹拌槽の直径 [m]

計算例

では、具体的な計算例を見てみましょう。

条件

- 撹拌動力 ( P = 2.5 \, \text{kW} )

- 液量 ( V = 5.0 \, \text{m³} )

- 流体の密度 ( ρ = 1000 \, \text{kg/m³} )(水の場合)

- 流体の比熱 ( Cp = 4184 \, \text{J/(kg K)} )

- 流体の動粘性係数 ( μ = 0.001 \, \text{Pa s} )

- 壁面の動粘性係数 ( μw = 0.001 \, \text{Pa s} )(通常は同じと仮定)

- プラントル数 ( Pr = 7.0 )(水の標準値)

計算手順

- Pvの算出

撹拌動力 ( P ) と液量 ( V ) から Pv を計算します:

$$

Pv = P / V = 2.5 \text{kW} / 5.0 \text{m³} = 0.5 \text{kW/m³}

$$

- Pvによる相関式に代入

Pvの値を相関式に代入し、境膜伝熱係数 \( h_j \) を求めます。

$$

h_j × 1000 × 4184 = 0.13 × (0.5 / (0.001 × 1000²))^(1/4) × 7.0^(−2/3) × (0.001 / 0.001)^0.14

$$

ここで、まずは数値の部分を整理すると:

$$

h_j × 4184000 = 0.13 × (0.5 / 1.0)^(1/4) × 7.0^(−2/3) × 1.0^0.14

$$

さらに計算を進めると:

$$

h_j × 4184000 = 0.13 × 0.8409 × 0.3062

$$

最終的に、

$$

h_j = (0.13 × 0.8409 × 0.3062) / 4184000

$$

計算結果として、境膜伝熱係数 \( h_j \) が得られます。

Pvの適用範囲と注意点

Pvによる相関式は、実務で非常に便利なツールですが、注意点もあります。

特に、Pvが10以上の場合、この相関式による推算が不正確になる傾向があります。

しかし、多くの場合、現実的なPvの範囲は 0.1〜5.0 の間であり、その範囲内であれば高い精度で伝熱性能を予測することができます。

また、乱流領域での使用が推奨されており、層流の場合には、特別な撹拌翼(アンカー翼やヘリカルリボン翼など)を使用するのが一般的です。

これらの特殊な撹拌翼については、個別の相関式を用いる方が精度が高くなります。

Pvによる相関式のメリットのまとめ

- 撹拌翼の種類に依存しないため、設計や運転条件に関わらず、比較的簡単に境膜伝熱係数を計算できる。

- 撹拌槽全体の動力をもとに計算するため、複数の撹拌システムを横断的に比較できる。

- 簡便で計算負担が少ないため、実務で広く使用されている。

これらの理由から、Pvによる相関式は非常に使いやすく、多くの現場で採用されています。

次に、撹拌槽の設計や運転において重要な他の要素や、伝熱効率をさらに向上させるための方法について考察します。

撹拌槽設計や運転における注意点と伝熱効率向上の方法

撹拌槽の設計や運転において、効率的な熱交換を実現するためには、境膜伝熱係数だけでなく、撹拌条件や設計要素のバランスが重要です。

本章では、撹拌槽の設計や運転における重要な要素と、伝熱効率を向上させるための具体的な方法について考察します。

撹拌翼の選定と設計のポイント

撹拌槽の設計において、撹拌翼の選定は伝熱効率に大きな影響を与えます。

適切な撹拌翼を選ぶためには、以下の要素を考慮する必要があります。

撹拌翼の種類

- パドル翼やタービン翼は、一般的に乱流を作りやすく、粘度の低い液体で効率的な混合と伝熱を実現します。

- アンカー翼やヘリカルリボン翼は、粘性の高い液体に適しており、層流領域でも効率的に液体を撹拌することができます。

バッフルの役割

バッフルは、撹拌槽内に流動障害を作るために設置される板状の構造物で、乱流を促進させる重要な要素です。

バッフルがあることで、液体の旋回運動を抑え、局所的な撹拌効果を高めることができます。

バッフルの効果

- バッフルを設置すると、液体全体に効果的な乱流が生じ、境膜伝熱係数が向上します。

- バッフルの数や位置は、槽内の液流を均一にし、撹拌効率を最大化するために慎重に設計する必要があります。

撹拌翼の回転数と撹拌動力

撹拌翼の回転数 (N) や撹拌動力 (P) は、撹拌槽内の流動状態や熱交換効率に直接影響します。

回転数が上がれば、乱流が強くなり、より高い伝熱効率が期待できますが、過度な回転数はエネルギー消費の増加や機械的損傷を招くこともあります。

適切な回転数の選定

- 乱流領域を維持するためには、一定以上のレイノルズ数が必要です。

そのため、流体の粘度や槽の設計に応じて、最適な回転数を決定することが重要です。 - 回転数が高すぎる場合は、無駄なエネルギー消費を防ぐため、効率的な動力設計が求められます。

液体の物性値に基づく設計

撹拌槽内の熱交換効率は、液体の物性値(密度、粘度、比熱、熱伝導率など)に依存します。

設計段階では、これらの物性値に基づいて適切な撹拌翼や運転条件を設定する必要があります。

温度依存性

液体の物性値は温度によって変化するため、運転温度が異なる場合には、その温度範囲での物性値を考慮することが必要です。

特に、粘性が高い液体は温度によって粘度が大きく変わるため、適切な設計と運転が重要です。

伝熱効率向上のための工夫

撹拌槽での伝熱効率を向上させるためには、設計段階だけでなく運転中の工夫も重要です。

以下に、いくつかの具体的な方法を挙げます。

a. 撹拌翼の多段化

撹拌槽内に複数段の撹拌翼を設置することで、槽内の液体の流動をさらに均一化し、全体的な熱伝達を向上させることができます。

多段の撹拌翼を使用することで、槽の高さ方向にも効率的に撹拌が行われ、熱交換効率が高まります。

b. 撹拌槽形状の最適化

撹拌槽の形状やサイズは、伝熱効率に影響を与えます。

特に、底部が平坦ではなく、傾斜を持つ槽底形状や円錐形の底を採用することで、液体の滞留を減らし、撹拌効果を高めることができます。

c. 温度分布のモニタリングと制御

撹拌槽内の温度分布をリアルタイムでモニタリングし、温度制御システムを導入することで、温度のムラを防ぎ、効率的な熱交換を実現します。

特に温度差が大きい場合には、モニタリングによるフィードバック制御が有効です。

d. ジャケットの設計最適化

撹拌槽のジャケット(壁面に設置された冷却や加熱のための構造)の設計も重要です。

ジャケット内の流路を最適化することで、効率的な伝熱が可能になります。

例えば、螺旋状の流路を持つジャケットは、接触面積を増やし、伝熱効率を向上させることができます。

撹拌槽の運転条件最適化の重要性

最後に、撹拌槽の運転条件を最適化することが、伝熱効率の最大化には欠かせません。

運転条件とは、撹拌翼の回転数、バッフルの有無、撹拌動力などを指しますが、これらは流体の種類や目的によって異なるため、運転前に実験的なデータを収集し、最適条件を決定することが重要です。

運転条件のフィードバック

- フィードバック制御を導入することで、運転中に最適な条件をリアルタイムで調整できます。

- 温度、撹拌動力、回転数などを監視しながら自動制御することで、効率を最大化することが可能です。

まとめ

撹拌槽での効率的な熱交換を実現するためには、境膜伝熱係数の正確な計算と撹拌条件の最適化が不可欠です。

撹拌翼の選定やジャケットの設計、さらに運転条件の調整により、伝熱効率を大幅に向上させることが可能です。

また、Pvによる相関式を使うことで、設計や運転に柔軟性を持たせることができ、現場での対応力が高まります。

設計段階だけでなく、運転中の最適化や制御を行うことで、撹拌槽全体の伝熱性能を向上させ、より効率的で安定した運転が可能になります。

コメント