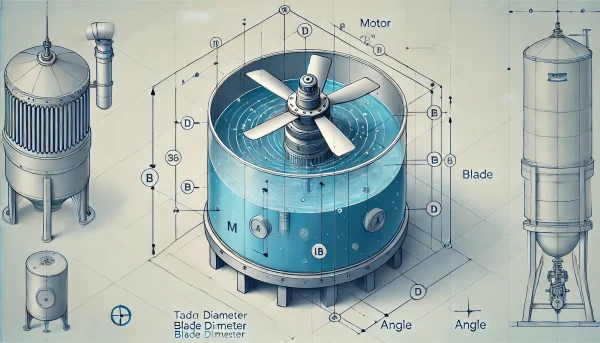

撹拌槽の伝熱コイル

撹拌槽において、内容物の温度管理は重要な要素です。

伝熱コイルは、その温度制御を行うための効果的な手段の一つです。

特に、撹拌槽のサイズが大きくなり、ジャケットだけでは十分な伝熱が得られない場合に、伝熱面積を補うために使用されます。

この記事では、伝熱コイルの特徴やメリット・デメリット、さまざまな種類について詳しく解説します。

伝熱コイルとは

伝熱コイルとは、撹拌槽内に設置される熱交換装置であり、主に伝熱面積を増やすために使われます。

ラボスケールなどの小型撹拌槽では、ジャケットからの伝熱のみで十分な温度管理が可能です。

しかし、撹拌槽のサイズがパイロットスケールや実機スケールになると、ジャケットからの伝熱だけでは不足するため、伝熱コイルが挿入され、効率的な熱交換を実現します。

伝熱コイルのメリット

伝熱コイルの最大の利点は、伝熱面積を大幅に増やすことができる点です。

撹拌槽の内部に設置されるため、設置スペースに制約があってもコンパクトに対応可能です。

外部循環式の熱交換器を追加する代わりに、撹拌槽内部にコイルを設置することで効率よく伝熱できるのは、大きなメリットです。

また、伝熱コイルを使用することで、総括伝熱係数が他の伝熱方法より高くなることが多いです。

これにより、熱交換の効率が向上し、プロセス全体の性能向上にも寄与します。

メリットのまとめ

- 伝熱面積の増加で熱交換効率が向上

- 設置スペースが少ない場合でも効果的に利用できる

- 総括伝熱係数が高くなる傾向があり、優れた伝熱性能

伝熱コイルのデメリット

一方で、伝熱コイルにはいくつかのデメリットも存在します。

まず、撹拌翼の吐出を妨げることによって、混合性能が低下する場合があります。

特に小型の撹拌翼を使用している場合、局所的な混合の不均一が生じやすいため、撹拌翼の選定や配置には十分な注意が必要です。

さらに、コイルの表面に内容物が付着しやすく、これがコンタミネーション(汚染)の原因になる可能性があります。

特に、多品種を扱うバッチ反応器では、この点が大きな問題となります。

一方で、連続生産型の反応器ではコンタミリスクが低いため、伝熱コイルが積極的に採用されやすいです。

デメリットのまとめ

- 撹拌性能の悪化に注意が必要

- 内容物の付着によるコンタミリスク

- 多品種生産においては導入しにくい

伝熱コイルの種類

伝熱コイルには、いくつかの異なる形状や設計があり、それぞれ特定の用途に適しています。

ここでは、代表的な3つの種類について解説します。

1. ヘリカルコイル(螺旋コイル)

ヘリカルコイルは、伝熱管を螺旋状に巻いた形状で、最も一般的なコイルの形です。

撹拌槽内でスペースを効率よく活用でき、伝熱面積の増加に貢献します。

また、伝熱効率をさらに向上させるために、二重巻きのコイルが採用されることもあります。

ただし、二重巻きの場合はコイル近辺にデッドスペースが生じやすいため、撹拌翼の選定には注意が必要です。

- メリット:伝熱面積を効率的に稼げる

- デメリット:デッドスペースが発生しやすい

2. ヘアピンコイル

ヘアピンコイルは、ヘリカルコイルよりも巻き径が小さく、コンパクトな設計が特徴です。

複数個設置することで伝熱効率を高めます。

マンホールからしか搬入できないような場合にも適していますが、ヘリカルコイルに比べて滞留部が発生しやすいため、固液分散にはあまり適していません。

- メリット:コンパクトで設置しやすい

- デメリット:滞留部が生じやすく、伝熱効率が低下する場合がある

3. 縦コイル(バッフルコイル)

縦コイルは、縦方向にチューブを配置したコイルです。

チューブを折り返しながら配置することで、バッフルの役割を果たすため、混合効率を向上させることができます。

固液分散系の撹拌槽に特に向いており、撹拌停止時にコイルの上に粒子が積もる問題がありません。

- メリット:バッフルとして機能し、固液分散に最適

- デメリット:設計や配置によって伝熱効率が変わる

まとめ

伝熱コイルは、撹拌槽内の伝熱面積を増加させ、効率的な温度制御を可能にする重要な装置です。

特に、大型の撹拌槽ではジャケットだけでは伝熱能力が不足するため、伝熱コイルの設置が有効です。

しかし、混合性能の悪化やコンタミリスクなどのデメリットも存在するため、用途やプロセスに応じた慎重な選定が必要です。

伝熱コイルの種類や設置場所を適切に選び、撹拌槽の性能を最大限に引き出すことが重要です。

特に、撹拌翼との位置関係やコイルの形状が、撹拌効率や伝熱性能に大きく影響するため、十分な検討が求められます。

伝熱コイルの設計や選定に関してさらに詳しく知りたい場合は、ぜひ専門のエンジニアにご相談ください。

コメント