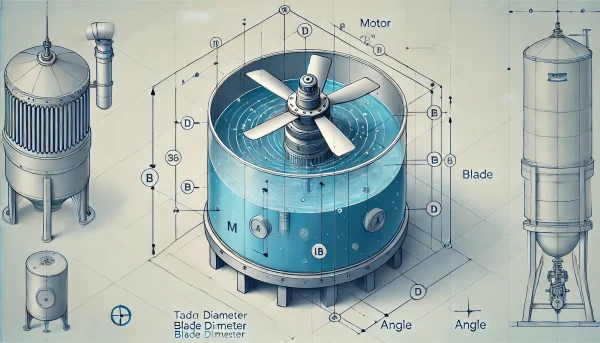

撹拌槽の設計やスケールアップを行う際、最も重要な要素の一つは「寸法比」です。

撹拌槽の性能を左右するこれらの比率は、単なる寸法だけでなく、撹拌効率やエネルギー消費にも大きく影響を与えます。

この記事では、撹拌槽の代表的な寸法比について、具体的な数値やその役割、選定の際の注意点を詳しく説明します。

撹拌槽の寸法比とは

撹拌槽のスケールアップを考える際、重要なのは各パーツの「寸法比」です。

単純に寸法を大きくするだけでは、同じ性能を得ることはできません。

そのため、寸法比を基に設計を行うことで、サイズが異なる撹拌槽間でも、性能の再現が可能となります。

過去の研究や実験データから、液体の性質や混合目的に応じた標準的な寸法比が確立されており、これを元に適切な設計が行われます。

撹拌翼径と槽径の比率 (d/D)

撹拌槽の寸法比の中で最も代表的なものが、撹拌翼径(d)と槽径(D)の比率 (d/D) です。

この比率は撹拌性能に大きく影響を与え、撹拌槽を設計・スケールアップする際には必ず確認されるべき重要な要素です。

以下では、撹拌翼の種類ごとに一般的なd/Dの比率を示します。

d/Dの一般的な値

| 撹拌翼の種類 | d/D比率 |

|---|---|

| パドル翼 | 0.3~0.5 |

| 傾斜パドル翼 | 0.3~0.5 |

| ディスクタービン翼 | 0.3~0.4 |

| 3枚後退翼 (ファウドラー翼) | 0.3~0.7 |

| プルマージン翼 | 0.25~0.35 |

| アンカー翼 | 0.7~0.9 |

小型翼 vs. 大型翼

- 小型翼 (d/D ≒ 0.3~0.5)

これらは低粘度の液体に対して使用されることが多く、比較的小さな翼でも混合が十分に行われます。

一般的に、パドル翼や傾斜パドル翼、ディスクタービン翼などがこの範囲に該当します。 - 大型翼 (d/D ≧ 0.5)

高粘度液体では流れの減衰が大きいため、撹拌効率を高めるためには物理的に大きな翼が必要です。

アンカー翼のように、d/Dが0.7~0.9の大型撹拌翼がこのタイプに該当します。

d/D比の選定方法

d/Dの最適値を決定するためには、実際に異なるサイズの撹拌翼で実験を行うのが最も確実です。

しかし、実験環境が限られている場合も多いため、代替手法として流体解析(CFD: Computational Fluid Dynamics)を用いて解析する方法が広く使われています。

流体解析では、詳細なケーススタディを行い、異なる翼寸法での撹拌性能を予測することができます。

液高さと槽径の比率 (H/D)

H/Dは、液高さHと槽径Dの比率で、撹拌槽の設計における縦横比を示します。

H/D比は撹拌槽の全体的な形状に大きな影響を与え、撹拌効率や流体の挙動にも関連します。

一般的なH/D比率

撹拌槽の設計では、H/D比は通常1.0~1.2の範囲内で設定されます。

この範囲が、撹拌効率と設備コストのバランスが取れているためです。

特にH/D=1.2は、多くのプロセスでバランスの良い寸法比とされています。

H/D比が設計に与える影響

- H/Dが小さい場合 (1.0以下)

- 液面の近くでの撹拌が強くなるため、特に気液混合が重要なプロセス(例:ガスの巻き込み)では有効です。

逆に、撹拌槽全体の混合は劣化する可能性があります。

- 液面の近くでの撹拌が強くなるため、特に気液混合が重要なプロセス(例:ガスの巻き込み)では有効です。

- H/Dが大きい場合 (1.2以上)

- 槽の縦長化により、ジャケット部の伝熱面積が増加し、効率的な熱交換が可能になります。

また、底部から吹き込むガスの滞留時間が増え、ガスが液体に効率よく混ざる利点もあります。

- 槽の縦長化により、ジャケット部の伝熱面積が増加し、効率的な熱交換が可能になります。

実際の設計上の考慮点

H/D比の設計には、単に撹拌効率を考慮するだけでなく、設置場所や建設コストも重要な要素となります。

例えば、設置スペースが限られている場合、槽を縦長にして面積を節約することが一般的です。

しかし、寸胴型の設計は設備面積が大きくなるため、縦長設計が優先される傾向にあります。

一方、H/Dが特に大きい場合や小さい場合は、設計上の特殊な目的やプロセス要求が伴います。

そのため、標準的な範囲から大きく外れる場合は、しっかりとした根拠を持つ必要があります。

翼幅と翼径の比率 (b/d)

b/dは、撹拌翼の幅bと翼径dの比率を示し、撹拌性能において重要な寸法です。

撹拌翼の設計では、翼径dが最も注目されがちですが、翼幅bも混合効率に影響を与えるため、注意が必要です。

一般的なb/d比率

- 小型撹拌翼は、通常b/d ≒ 0.1~0.3の範囲で設計されます。

この範囲では、低粘度の液体を効率的に混合できます。 - 大型撹拌翼は、その用途や翼の種類によってb/dの値が異なるため、一概にこの比率が適用されるとは言えません。

種類ごとに最適な比率を考慮する必要があります。

実際の設計上の注意点

特にラボスケールの撹拌翼では、設計上の標準的なb/d比率から外れた大きな翼幅を持つ撹拌翼が見られることがあります。

しかし、これらの翼をそのまま使用すると、後々のスケールアップに大きな問題を引き起こす可能性があります。

スケールアップの段階で混合性能が変わりやすく、期待通りの結果が得られないことがあるため、違和感のある寸法比の撹拌翼は避けることが推奨されます。

翼の取付間隔と翼径の比率 (l/d)

多段撹拌翼の設計では、翼の取付間隔(l)と翼径(d)の比率l/dも重要な寸法比です。

取付間隔を適切に設定することで、効率的な混合が可能になります。

一般的なl/d比率

l/d ≒ 1.0が多段撹拌翼の標準的な設計です。

これは、翼径dと同じ間隔を空けて翼を設置するという意味で、多くの設計基準で推奨されています。

- 橋本健治著の「工業反応装置」では、0.8 ≦ l/d ≦ 1.2が推奨されています。

つまり、l/dが1.0に近い設計が安全で無難な選択です。

液粘度が高い場合の設計

液体の粘度が高い場合、撹拌性能が不足しやすいため、その際はl/dを小さくすることで翼同士を近づけ、撹拌性能を向上させることが有効です。

これは特に混合不足を解消するための手法として用いられます。

バッフル幅と槽径の比率 (Bw/D)

Bw/Dは、バッフル幅Bwと槽径Dの比率を表し、撹拌槽の設計においてバッフルの役割を理解するために必要な指標です。

バッフルは、槽内の液体の回転を抑制し、混合効率を高めるために設置されます。

一般的なBw/D比率

Bw/D ≒ 0.13~0.15が完全バッフル条件として設計されるのが一般的です。

特に特別な理由がなければ、この範囲内のバッフル寸法が推奨されます。

バッフルの設計上の注意点

バッフル幅を小さく設定する場合、バッフルへの内容物の付着を抑制したり、槽内の洗浄性を向上させることができます。

特に撹拌槽が複数の製品を扱う場合や、グレード変更の多いプロセスでは、清掃のしやすさが重要です。

そのため、場合によってはバッフルのサイズを縮小したり、バッフルそのものを設置しないという選択肢もあります。

まとめ

撹拌槽の設計やスケールアップにおいて、寸法比は撹拌性能を左右する非常に重要な要素です。

各寸法比(d/D、H/D、b/d、l/d、Bw/D)は、液体の粘度や混合目的に応じて慎重に選定する必要があります。

設計時には、過去の知見や標準的な比率を参考にすることが推奨されますが、必要に応じて流動解析や実験データを基に最適な比率を導き出すことが理想的です。

撹拌槽のスケールアップを成功させるためには、これらの寸法比に注意を払い、安定した撹拌性能を確保できる設計を目指しましょう。

変な寸法比の撹拌槽は混合性能が悪化する可能性がありますので、設計図面を見て気づける知識を持つことが重要です。

適切な寸法比を選定し、最適な撹拌槽の設計に役立ててください。

コメント